La rullatura di filetti è un processo di formatura a freddo altamente versatile che può essere eseguita su qualsiasi tipo di metallo duttile con lo scopo di indurirlo, aumentarne la resistenza o modificarne le proprietà fisiche del materiale.

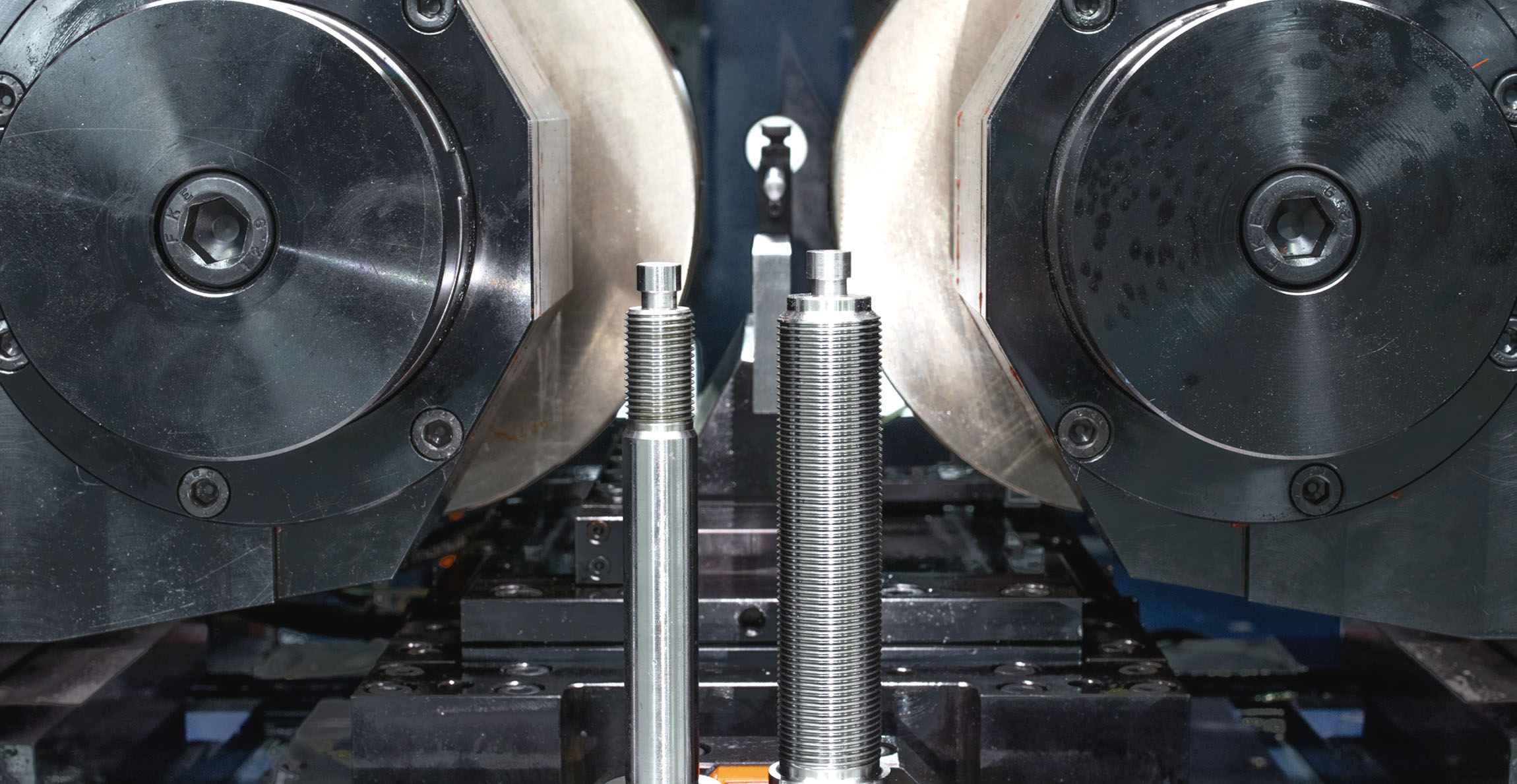

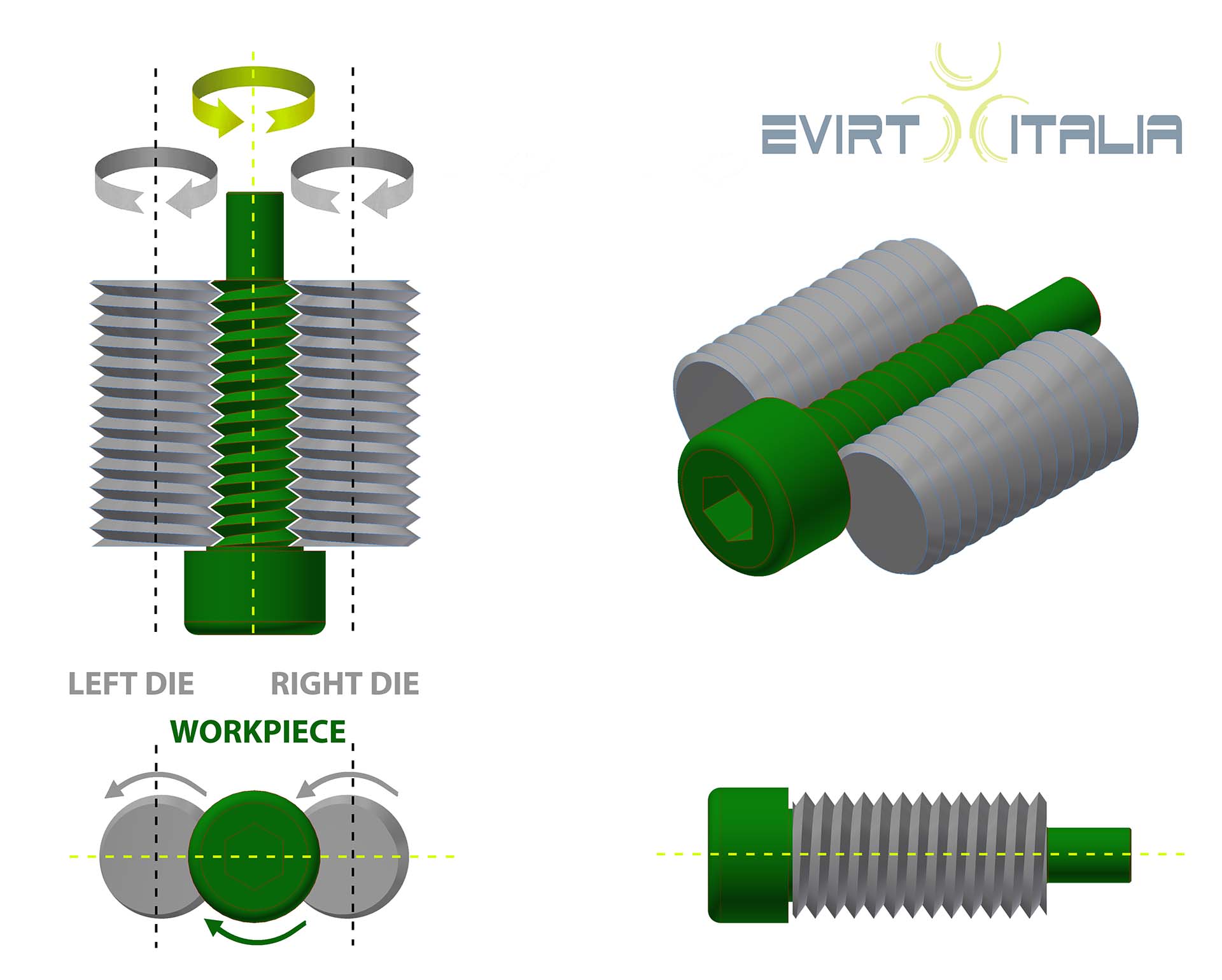

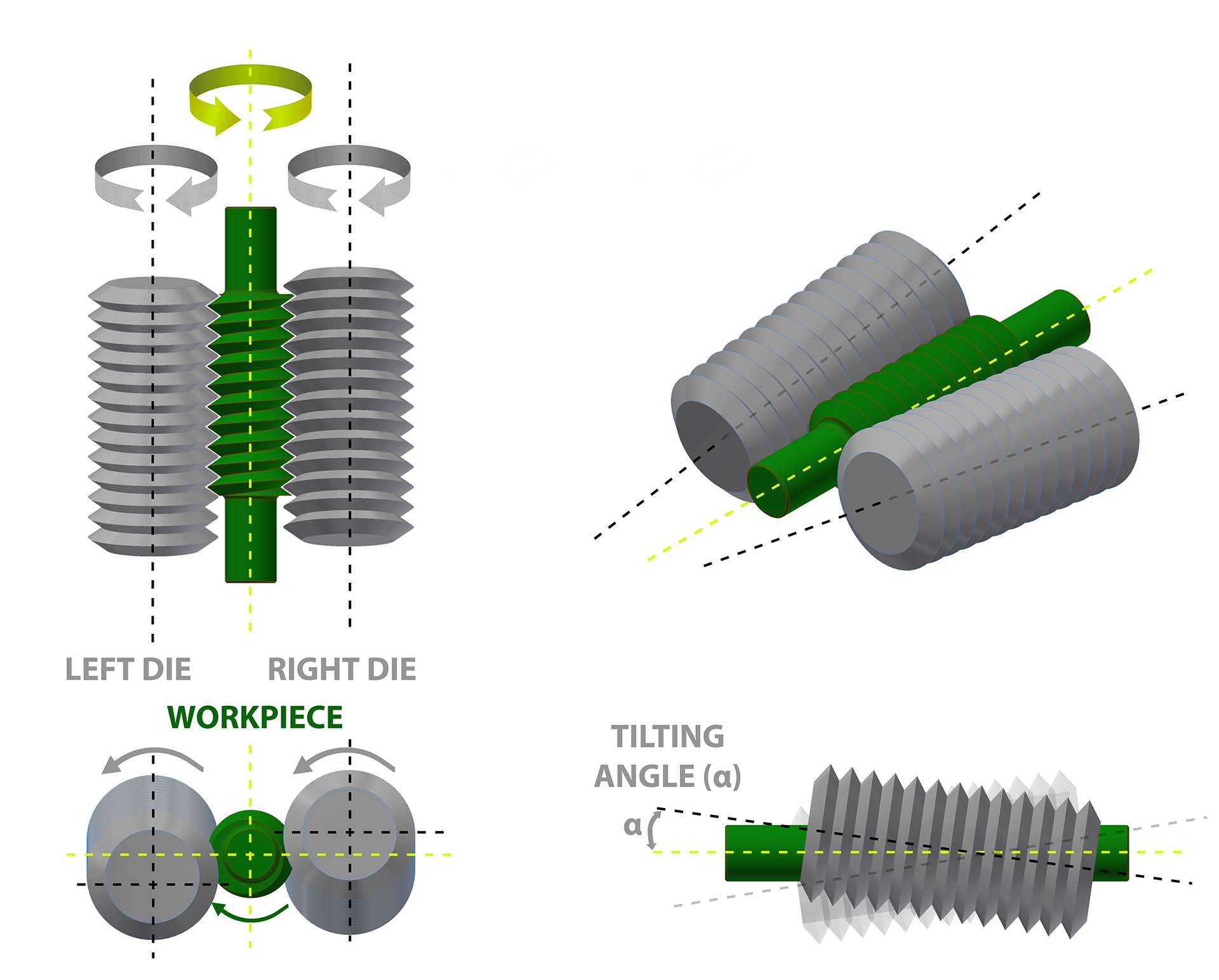

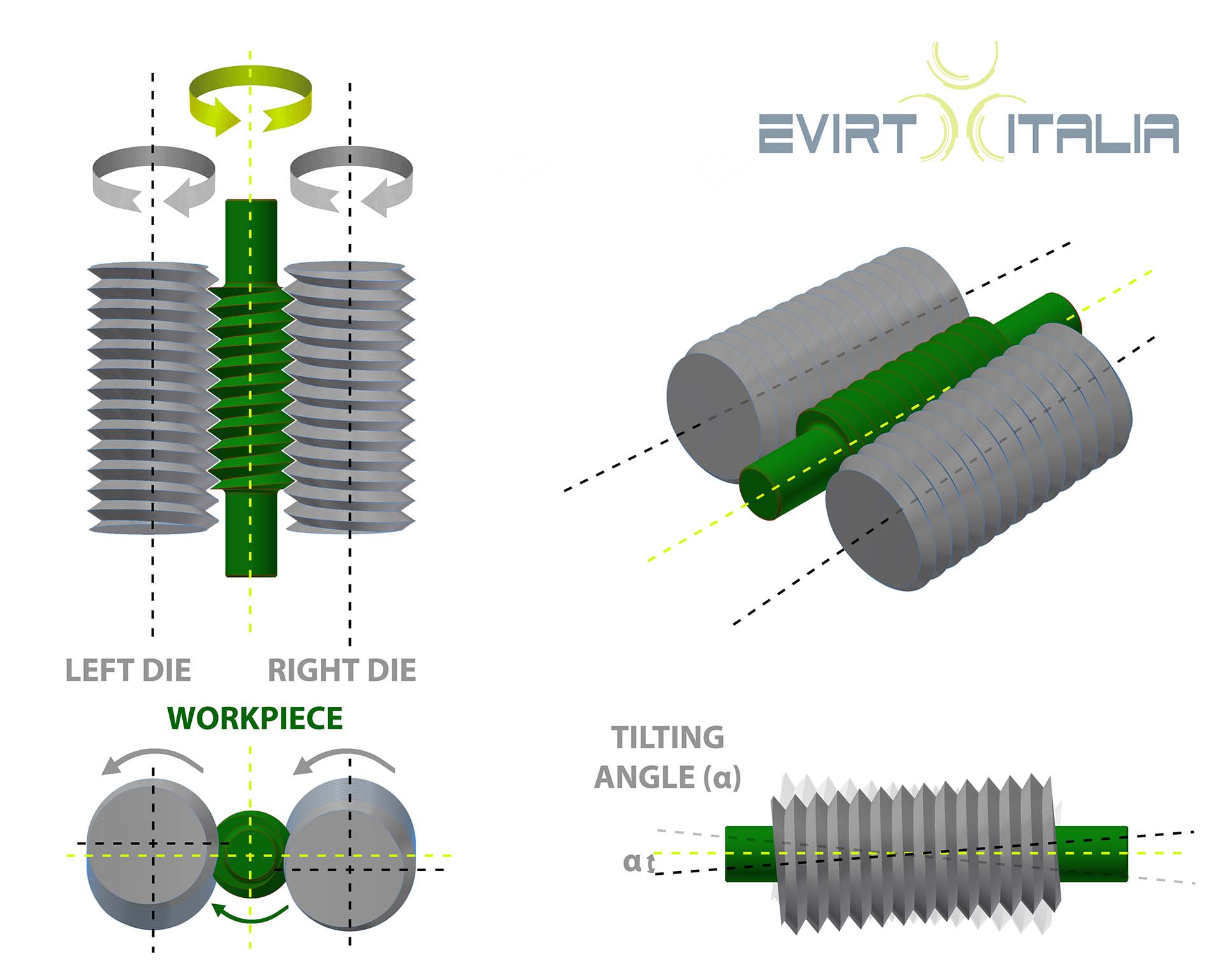

Il processo di rullatura dei filetti utilizza una serie di rulli (utensili cilindrici) fatti di acciaio per utensili ad altissima durezza per realizzare il profilo richieste sui materiali; i rulli, sagomati secondo il profilo del filetto da realizzare, penetrano il pezzo metallico da lavorare con elevatissime pressioni andando a spostare e modellare il materiale creando il profilo-filetto speculare.

A differenza dei tradizionali di taglio per asportazione e di rettifica, nessun materiale viene disperso o rimosso durante il processo di rullatura- esso viene semplicemente rimodellato.

Il funzionamento principale del processo di rullatura è rappresentato da un componente che viene pressato in rotazione tra due o tre rulli installati su due o tre teste di rullatura (slitte). Almeno una delle slitte è dotata di movimento lineare di avanzamento il cui compito è di attuare lo spostamento del/i rullo/i verso il centro macchina portando lo stesso a contatto con il pezzo in lavorazione; contemporaneamente i rulli formatori sono messi in rotazione in modo sincrono. E’ durante questi movimenti sincronizzati che viene formato il profilo desiderato sul pezzo.