Che cos'è il processo di deformazione?

Il processo di deformazione è un'operazione di deformazione plastica a freddo, normalmente generata da forze idrauliche, meccaniche e/o elettromeccaniche.

Cos'è la rullatura di filettature?

La rullatura è un tipo di processo di filettatura che comporta la deformazione di un materiale metallico facendolo rotolare attraverso gli stampi.

Tale processo forma le filettature esterne lungo la superficie del componente (supporto) metallico.

Le filettature interne possono essere formate utilizzando lo stesso principio, specificamente definito filettatura interna.

A differenza di altri processi di realizzazione di filetti ampiamente utilizzati come la filettatura, la rullatura non è un processo sottrattivo;

ciò significa che quest’ultima non rimuove il metallo dal componente.

Gli elementi di fissaggio aventi filettatura rullata offrono vantaggi quali filettature più resistenti, dimensioni finali più precise, ottima finitura superficiale e minori coefficienti di attrito.

Quali filetti possono essere realizzati con i processi di rullatura dei filetti?

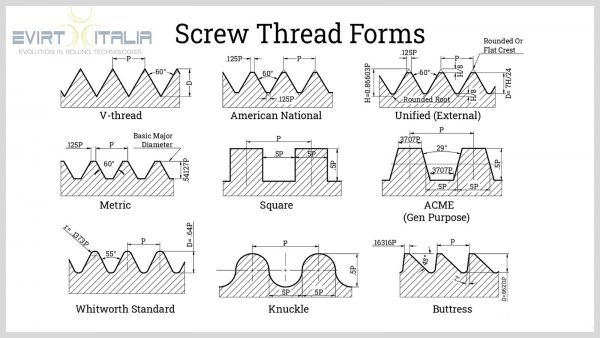

I filetti realizzabili con operazioni di rullatura sono normalmente classificati in base alla loro forma.

- Filettature a V: filettature a geometria triangolare aventi i fianchi che formano tipicamente un angolo di 60 gradi l'uno rispetto all'altro. Le creste e le valli sono appuntite, ma in alcuni casi è presente anche una piccola porzione piatta dovuta alle limitazioni della produzione.

- Standard Americano delle filettature: precedentemente conosciuta come filettatura standard degli Stati Uniti, la filettatura nazionale americana è una versione più standardizzata della filettatura a V avente dimensioni ben definite tra la parte piatta delle creste e la valle dei filetti.

- Filettatura Inglese Whitworth: controparte britannica dello standard americano.

- Filettature Unificato (Unified Thread): lo standard unificato ha sostituito lo Standard Americano unendo in un unico standard i modelli Canadesi e Britannici. Sviluppati per consentire l'intercambiabilità dei componenti, le filettature unificate presentano ancora una volta il profilo forma di V ma con creste e radici arrotondate o piatte. Lo Standard unificato (UTS) è composto da una serie di modelli tra i quali spiccano i seguenti: Unified Fine (UNF), Unified Coarse (UNC), Unified Extra Fine (UNEF) e Unified Special (UNS).

- Filettatura metrica: sviluppata nel passaggio dalla misurazione su base imperiale al sistema metrico. Lo standard è stato classificato dall’associazione ISO in sostituzione della precedente forma UTS.

- Filettatura quadrata: filettature speciali utilizzate per la trasmissione di potenza. In teoria, sono filettature di tipo ideale per meccanismi e applicazioni di movimento in virtù della perpendicolarità delle facce portanti o dei fianchi rispetto all'asse di rotazione. Tuttavia, queste geometrie non sono popolari a causa degli evidenti limiti di produzione.

- Filettatura ACME: la forma del filetto è una variazione della filettatura quadrata. Il filetto trapezoidale è caratterizzato dall'avere una forma trapezoidale con una radice più stretta rispetto alla sua cresta. Le filettature Acme sono più resistenti e più facili da produrre rispetto alle filettature quadrate.

- Filettatura a dente di sega: in questo tipo di filettatura, un fianco è perpendicolare o leggermente inclinato rispetto all'asse mentre l'altro ha un angolo di 45°. Questa geometria del filetto è progettata per trasmettere carichi elevati in una direzione.

- Filettatura rotonda: in questo caso i filetti hanno creste e radici molto arrotondate con un angolo del fianco pari a 30°. Il profilo arrotondato consente di spostare i detriti per evitare la loro interferenza con l'ingranamento dei filetti.

Altri tipi di profili rullati:

- Tirante.

- Ingranaggio a vite senza fine.

- Profilo BSPT per collegamenti di tubazioni.

- Filettaure tonde.

- Dentature.

- Viti per il fissaggio delle rotaie.

- Zigrinature.

Quali sono i metodi di rullatura più utilizzati?

Qual è la differenza tra rullatrice e filettatrice?

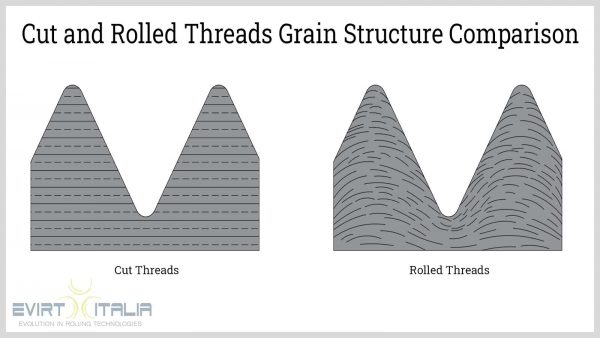

- La filettatura rullata è almeno il 30-40% più resistente.

- La superficie del filetto rullato è molto più resistente e più liscia

riducendo quindi anche il coefficiente di attrito superficiale. La rullatura ottenuta mediante deformazione permette di ottenere filetti lisci e lappati senza la necessità di processi di lucidatura secondari. Le elevate forze di compressione che deformano il metallo rimuovono ogni irregolarità sulla superficie del filetto. Le superfici rullate hanno una rugosità superficiale che va da 8 a 24 micropollici Ra mentre i filetti realizzati per asportazione presentano una rugosità superficiale che va da 64 a 125 micropollici Ra. - Il processo di rullatura è più adatto per filettare materiali che non reagiscono al trattamento termico.

- La precisione dimensionale della rullatura è maggiore, infatti i rulli (utensili) utilizzati nella rullatura sono di fatto immagini speculari delle filettature da generare, non c'è rimozione di materiale dal grezzo, il processo può produrre parti con elevate precisione e accuratezza anche su tratti molto lunghi.

- Il tempo di filettatura è più breve rispetto ai metodi di lavorazione mediante asportazione di materiale.

- il processo di rullatura dei filetti ha un costo inferiore determinato dall'uso efficiente del materiale. Ciò comporta quindi anche a un migliore utilizzo dell'energia dal momento che non è necessario raccogliere e riciclare i materiali di scarto.

- Il solo processo idoneo alla realizzazione di strutture filettate sottili e più delicate è il processo di rullatura.

- Nei principali settori quali automotive, aerospaziale, edile, eccetera è sempre preferito il filetto formato mediante processo di rullatura.

Quali informazioni sono necessarie per determinare la capacità della macchina rullatrice?

9. Disegno tecnico del componente da produrre.

10. Flusso del processo produttivo.

11. Durezza del materiale.

Gli utensili di rullatura sono forniti assieme alla macchina rullatrice?

Con l'obiettivo di fornire una soluzione chiavi in mano completa, EVIRT ITALIA normalmente fornisce gli utensili assieme alle macchine rullatrici.

Che cos'è il processo di rullatura a tuffo?

Quando la lunghezza del tratto filettato è inferiore allo spessore dell’utensile, il processo di rullatura è definito processo di rullatura a tuffo.

Durante tale processo di rullatura, il pezzo viene formato mediante semplice rotazione mentre non vi è alcun spostamento assiale (avanti o indietro) del componente.

Il processo di rullatura a tuffo è obbligatorio per quei pezzi che presentano una geometria “a gradino” prima o dopo la sezione filettata.

Qual è il significato di Stud Bolt?

Il prigioniero è un componente di fissaggio disponibile in varie lunghezze differenti e costituito da una barra piena interamente filettata.

Sebbene i prigionieri venissero già precedentemente prodotti mediante processi di rullatura in passata, oggigiorno possono essere prodotti a velocità notevolmente superiori e con maggiore precisione geometrica grazie all’utilizzo delle rullatrici Smart di EVIRT ITALIA in grado di realizzare la rullatura in passata a velocità aumentata ottenibile in modo semplice ed affidabile mediante il sistema di inclinazione automatica di cui sono equipaggiate le EVIRT ITALIA Smart Rolling Machines.

I prigionieri sono comunemente usati nei settori dell'edilizia e dell’industria civile in generale, nella produzione dei mobili piuttosto che in quella degli elettrodomestici.

Cosa significa rullatrice cilindrica a 2 rulli - serie MONO e PLANAR?

Le macchine rullatrici a due rulli trasmettono la forza di deformazione al materiale mediante l’utilizzo di due rulli/utensili.

Le macchine rullatrici a due rulli cilindrici possono produrre una grande varietà di parti quali dentature e scanalature, viti, tiranti, eccetera, tramite l’impiego dei supporti e delle attrezzature necessarie.

Cosa significa rullatrice cilindrica a 3 rulli - serie RADIAL?

Le macchine rullatrici a tre rulli sono quelle macchine la cui pressione è applicata sul pezzo da tre utensili disposti a 120 gradi. Sono macchine adatte alla lavorazione di componenti cavi e componenti di tipo tubolare.

Inoltre, questa serie di macchine è comunemente utilizzata per produzione dei più svariati profili tra i quali i puntelli di regolazione largamente impiegati nell’industria dei ponteggi.

Che cos'è la macchina rullatrice?

La rullatrice è una macchina in grado di deformare a freddo e a caldo materiali a sezione circolare realizzando i più svariati profili quali filettature, godroni, scanalature, tiranti.

Queste macchine eseguono prodotti in modo più rapido e migliore rispetto alle lavorazioni per asportazione di truciolo. Rullando il materiale, la struttura molecolare del materiale viene orientata, creando un prodotto durevole e dotato di una maggiore qualità.

Cosa sono gli utensili di rullatura - rulli?

I rulli (utensili di rullatura) sono gli utensili utilizzati sulle macchine rullatrici.

Il tipo di materiale dei rulli viene normalmente scelto in base al materiale del pezzo da formare.

Qual è la vita media di un set di rulli?

Qual è il significato dei rulli ad anelii con a controllo della velocità?

I rulli in passata a velocità controllata vengono utilizzati nella produzione di filettature la cui lunghezza è superiore allo spessore dell’utensile stesso e il cui utilizzo richiede una determinata inclinazione dei mandrini.

Questa tipologia di rulli è inoltre in grado di eseguire processi di rullatura a produttività maggiorata rispetto agli utensili ad anelli classici.

Un'altra differenza rispetto ai rulli ad anelli è determinata dall'assenza di riferimenti tra la forma dell’utensile e la forma del filetto deformato.

Osservando il profilo, la differenza principale è rappresentata dal fatto che questa tipologia di rulli invece di presentare delle gole in direzione trasversale rispetto alla filettatura da realizzare, presentano una filettatura simil-elicoidale.

Qual è il significato di snodo sferico?

Tutti i sistemi di sterzo e allineamento anteriore dei veicoli richiedono delle componenti cardaniche mobili che vengono definite come giunto sferico (o perno sferico).

Esiste una ampia gamma di snodi aventi forme e dimensioni differenti in riferimento alla marca e al modello del veicolo. Questi pezzi vengono forgiati mediante macchine per stampaggio a freddo a più stazioni, quindi gli stessi vengono lavorati al tornio e, come ultima operazione, il lato sferico del pezzo viene lappatto e raddrizzato mediante l’utilizzo di macchine rullatrici.

Negli ultimi decenni EVIRT ITALIA ha sviluppato un’elevato numero di macchine speciali destinate alle operazioni di lappattura e rullatura su snodi sferici col proposito di massimizzarne l'efficienza operativa.

Qual è la differenza tra perni a singola o doppia estremità?

I perni a singola estremità sono filettati su un solo lato mentre i perni a doppia estremità sono rullatti su entrambi i lati.

Le SMART ROLLING

MACHINES di EVIRT a doppia stazione hanno reso il processo di rullatura su doppia estremità un processo semplice ed intuitivo come mai prima d'ora.

Qual è il significato dei processi di formatura a freddo?

I processi di formatura a freddo sono processi di formazione del profilo che sfruttano il superamento dei limiti plastici della deformazione del materiale utilizzando una determinata quantità di forza applicata in rullatura.

La struttura del materiale ottenuto come risultato della formatura a freddo, a differenza dello stato precedente al processo di rullatura, è orientata nella direzione dell'applicazione della forza di rullatura del profilo.

Una tale struttura orientata è quindi molto più durevole e più resistente del suo stato originale.

La conseguenza di questo effetto è che quanto è maggiore l’incremento della forza di formatura a freddo, tanto sarà incrementata la profondità e quindi la rigidità della struttura resistente all’interno del materiale processato.

Qual è il significato di processo di rullatura dei spline/scanalati?

Il processo di rullatura di profili dentati è un tipo di processo che richiede l’applicazione contemporanea di un’elevata coppia di rotazione assieme all’elevata forza di spinta in rullatura.

La deformazione di scanalature può essere semplicemente realizzata mediante l’utilizzo delle EVIRT ITALIA Smart Rolling Machines le quali sono in grado di filettare dentature aventi moduli che arrivano fino a 1.95 con riferimento alla norma DIN 5480.

Qual è la definizione del tirante?

Il tirante è una vite dotata di profilo speciale.

Il tirante viene normalmente prodotto per essere utilizzato nel settore edile, nella legatura degli stampi così come nelle operazioni di ancoraggio.

I tiranti possono essere prodotti utilizzando le Smart Rolling Machines di EVIRT ITALIA.

Il tirante viene prodotto principalmente nei seguenti diametri: Ø 17, Ø 22, Ø 24, Ø 27 e Ø 32 mm.

Quali sono i difetti più comuni nei processi di rullatura dei filetti?

Sebbene il processo di rullatura del filetto offra una precisione maggiore rispetto ad altri processi, imprevisti, difetti e irregolarità possono presentarsi anche nelle operazioni di rullatura.

La maggior parte dei difetti deriva normalmente da dimensioni errate del materiale (geometrie fuori tolleranza), dall’utilizzo di rulli usurati, disallineamenti e/o posizionamenti del materiale non corretta.

Di seguito vengono riportati i difetti più comunemente riscontrati nella rullatura di filetti.

- Cresta del filetto troncata:

Questo difetto è visibile sotto forma di cresta non completamente formata o di cresta eccessivamente troncata.

Uno dei motivi potrebbe essere il sottodimensionato del diametro di partenza a causa de quale non vi è materiale disponibile sufficiente per fluire e creare le creste in modo completo.

Questo problema viene normalmente risolto aumentando gradualmente la dimensione del diametro di pre-rullatura.

Se il diametro medio risulta sovradimensionato, la causa più probabile va ricercata nella posizione non sufficientemente avanzata della slitta porta-rullo; il problema viene normalmente risolto mediante variazione della posizione finale di rullatura.

Contrariamente, il difetto potrebbe essere causato da un'eccessiva durezza del materiale, ed è pertanto necessario considerare la possibilità di passare a un materiale più morbido.

- Sfaldamento:

La desquamazione o la scheggiatura provocano una rugosità insolita sulla superficie dei filetti.

Questo di solito è causato dall'incompatibilità del materiale ad essere sottoposto al processo di rullatura.

Le cause alla radice possono essere un contenuto eccessivo di piombo e zolfo, una struttura del grano incoerente piuttosto che l’esecuzione di un’errata lavorazione a freddo a monte del processo di rullatura.

Se il materiale utilizzato presenta una buona deformabilità, altre possibili cause possono essere ricercate nell’errata fasatura degli utensili, nell’eccesiva rugosità superficiale dei rulli, nel riempimento eccessivo piuttosto che nella lenta velocità di rotazione.

- Filetti “ubriachi”:

Tale difetto è visibile sotto forma di creste di filettature ondulate o irregolari.

Questo è solitamente dovuto ad un’errata fasatura degli utensili, al posizionamento non allineato del grezzo da lavorare piuttosto che dalla scarsa qualità nella costruzione degli utensili.

Normalmente la soluzione più suggerita è quella di controllare lo stato dei rulli e delle loro bussole di guida.

- Curvatura della linea di passo:

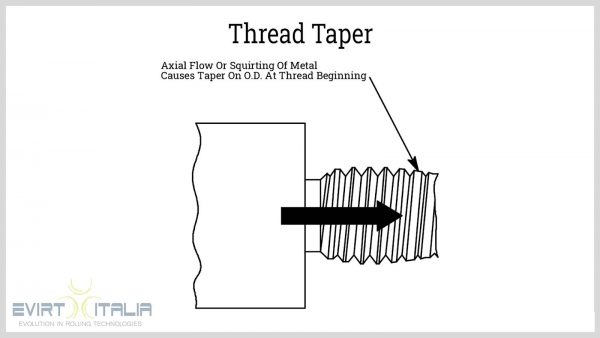

Il difetto si mostra sotto forma di rastremazione dei filetti in direzione delle estremità del tratto filettato del bullone o della vite.

La curvatura può essere concava o convessa.

Le cause principali di tale difetto sono da ricercare nell’incoerenza del diametro di pre-rullatura, nell’errato allineamento del componente rispetto ai rulli, nell'usura degli utensili o infine nella deformazione eccessiva del materiale che ne provoca quindi lo spostamento in direzione delle estremità.

- Angolo dell'elica fuori tolleranza:

Il difetto può essere il risultato di una serie di cause tra le quali i rulli non ben fasati, gli utensili non propriamente realizzati, l’errato allineamento dell’asse del componente o il sollevamento a vite.

Il difetto può essere risolto sincronizzando e fasando correttamente i rulli, allineando in modo opportuno il materiale piuttosto che ottimizzando la velocità di rullatura (sia lineare che rotativa).

- Finitura scadente:

Una finitura scadente è il risultato di fattori quali possono essere gli utensili usurati, l’elevata durezza del materiale, il diametro di pre-rullatura del grezzo sovradimensionato o la presenza di materiali contaminanti nell'olio li lavoro (olio refrigerante).

- Estremità a coppa:

Un'estremità a coppa appare come un'estremità concava causata dal fatto che il metallo scorre su uno smusso insufficiente.

Tale difetto è tanto più evidente quanto più morbido è il metallo soggetto al processo di rullatura.

Il difetto normalmente si risolve smussando opportunamente il grezzo da lavorare – smusso consigliato a circa 30°.

Quali sono le macchine rullatrici più famose?

La descrizione del processo e dei difetti di rullatura è comunemente applicabile a qualsiasi tipo di macchina rullatrice.

Esistono diverse tipologie di rullatrici che variano a seconda del tipo di utensili utilizzati.

Le macchine rullatrici possono essere di tipo a utensile piatto, a utensile planetario o a utensili cilindrico (rullo).

- Rullatrice a pettine:

Questo tipo di rullatrice è costituita da due utensili (pettini) rettangolari di cui uno è stazionario mentre l'altra è alternato.

L’utensile alternato si muove parallelamente a quello stazionario. La superficie dei pettini contiene una serie di creste che rappresentano il profilo della filettature da realizzare.

Queste creste sono inclinate con un angolo uguale all'angolo dell'elica del filetto da formare. La distanza tra le creste degli utensili è pari al diametro interno della filettatura.

I filetti vengono tipicamente deformati in un singolo passaggio.

La lunghezza dell’utensile consente di far rotolare il pezzo da sei a otto volte.

La vite viene inserita su un'estremità dell’utensile stazionario in modo manuale o automatico.

Gli stampi fanno rotolare tangenzialmente il componente grezzo fino a portarlo all'estremità opposta dell’utensile mediante attrito.

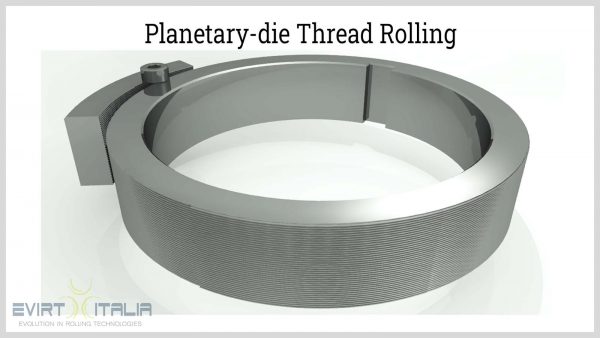

- Rullatrice planetaria o a segmento:

La rullatrice di tipo planetario opera facendo rotolare il materiale grezzo attraverso una superficie fissa (utensile/i fisso/i) e una mobile (utensile mobile).

Tuttavia, questa macchina utilizza il movimento di rotazione anziché la traslazione lineare come visto nel modello di rullatrice precedente.

Questo tipo di macchina rullatrice prevede l’utilizzo di stampi fissi a geometria curva e di uno stampo rotante centrale.

Uno o più utensili fissi possono essere abbinati a un singolo utensile rotante centrlae.

Un singolo utensile fisso può rullare un solo componente per ogni “battuta”.

Similmente alla rullatrice a pettine, la rullatrice planetaria ha una superficie di rotolamento finita che forma il profilo attraverso un singolo passaggio.

Il componente grezzo viene inserito ad una delle estremità del rullo curvo, quindi l’utensile rotante ruota per un arco completo del rullo curvo obbligando il componente grezzo a ruotare in movimento fino a quando esso non venga espulso dall'estremità opposta dell’rullo curvo fisso.

- Rullatrici a Rulli Cilindrici:

Gli utensili cilindrici (o rulli cilindrici) sono considerati stampi aventi superfici di lavoro infinite.

Questa tipoogia di macchine rullatrici, per le quali EVIRT ITALIA è il marchio più affidabile al mondo, sono solitamente azionate e movimentate mediante la combinazione di movimenti radiali e movimenti assiali.

A differenza dei macchinari che utilizzano utensili piatti e/o di tipo planetario, le macchine rullatrici con utensili cilindrici deformano i metalli attraverso più passaggi di rullatura (meglio definiti come passaggi incrementali).

Le macchine rullatrici di tipo cilindrico possono essere ulteriormente suddivise in due grandi categorie: macchine a due rulli (serie Planar) e macchine a tre rulli (serie Radial).

- Rullatrici a Due rulli (serie Planar):

Questa tipologia di macchine rullatrici presentano due rulli paralleli in cui uno o entrambi possono muoversi in direzione radiale per accogliere e penetrare il pezzo grezzo in lavorazione.

Le rullatrici della Serie Planar sono solitamente equipaggiate di un supporto liscio o di una barra di appoggio (supporto di lavoro) installata nel centro tra i due utensili e avente il compito di sostenere il pezzo mentre questo viene rullato.

L’asse del pezzo viene quindi posizionato sul supporto di lavoro con un leggero sfalsamento verso il basso rispetto al piano passante per il centro degli utensili al fine di evitare che questo si muova verso l’alto durante la il processo di rullatura.

- Rullatrici a Tre rulli (serie Radia):

Le rullatrici a tre utensili presentano tre mandrini porta-rulli posizionati a 120° l'uno rispetto all'altro.

Tipicamente, tutti i rulli possono muoversi radialmente verso il centro del macchinario mentre la posizione del componente in lavorazione viene mantenuta costante al centro durante la formatura del profilo in penetrazione.

Rispetto alle rullatrici a due rulli, le rullatrici a tre rulli hanno un migliore bilanciamento del pezzo in quanto presentano una spinta autocentrante della forza di deformazione.